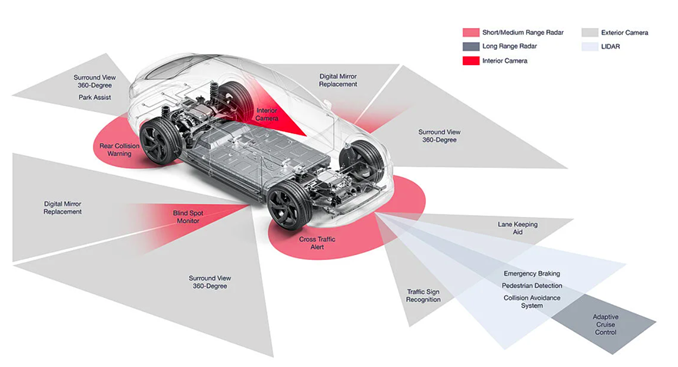

自動車の安全性と快適性を支える「目」となる車載カメラは、近年その役割を大きく広げています。

かつては後退時の視界確保のために1台搭載されていたリアカメラも、現在ではサラウンドビュー、電子ミラー、ドライバーモニタリング、ドライブレコーダー、ADAS(先進運転支援システム)など、車載システムの中核として1台の車両に8台以上のカメラが搭載されることも珍しくありません。

これらのカメラは、いずれもECU(Electronic Control Unit)と接続され、リアルタイムで高解像度映像を伝送する必要があります。

たとえば4K/30fpsの映像を非圧縮で伝送する場合、数Gbpsの帯域が必要となり、複数チャンネルの同時伝送では20Gbpsを超えることもあります。

さらに、遅延が許されないADAS用途や、EMC性能が厳しく問われる環境では、コネクタやケーブルの選定が通信品質を左右します。

特に、近年の法規制強化(リバースカメラ義務化*1等)や、機能安全(ISO 26262*2)への対応が求められる中、カメラとECUの接続インターフェースの信頼性が、車両の安全性そのものに直結する時代に突入していると言っても過言ではありません。

本記事では、車載カメラに適した伝送方式と、それに最適な同軸コネクタおよび差動コネクタの特長を比較しながら解説します。

さらに、近年の業界動向や、CPA(Connector Position Assurance)、一体型カメラコネクタといった最新の技術トレンドを踏まえ、車載カメラの未来を見据えた最適なコネクタ選びのポイントをわかりやすくご紹介します。

※1 リバースカメラ義務化:2018年以降、米国をはじめとした各国で「リバースカメラの義務化」が進んでおり、特に米国NHTSA(国家道路交通安全局)では、乗用車の全モデルに後方カメラ搭載を義務付ける規制が施行されています。

※2 ISO 26262:自動車における機能安全(Functional Safety)に関する国際規格。

車載カメラの伝送方式の基本

車載カメラの主な用途と伝送要件

車載カメラは、単なる映像補助装置を超えて、車両の“目”として運転支援や安全制御の中枢を担っています。

主な用途は以下の通りです:

| 用途 | 主な役割 |

|---|---|

| リアビューカメラ | 後退時の視界確保(法規制対象) |

| フロントカメラ | 車線検出、歩行者・標識認識、自動ブレーキ制御 |

| サイドビューカメラ | 死角補助、車線変更支援 |

| サラウンドビュー | 360度俯瞰表示、駐車支援、自動バレーパーキング |

| ドライバーモニタリング | 居眠り検知、視線追跡、顔認識(義務化の動きあり) |

| 電子ミラー | ドアミラー・ルームミラー代替、空力性能向上 |

| ドライブレコーダー連携 | 高画質記録、クラウド送信、事故解析支援 |

これらのカメラから出力される映像信号はリアルタイムでECUへ伝送される必要があり、遅延なく高品質な伝送が求められます。

また、EMC対策やスペース制限、信頼性要求の高まりにより、コネクタとケーブルの選定は車載システム設計の根幹となっています。

映像伝送の中核:SerDesとプロトコルとは?

SerDesとは?

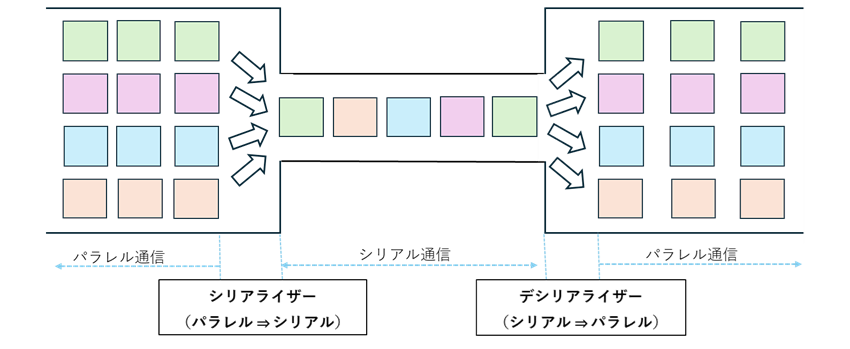

車載カメラが撮影した映像データは、リアルタイムでECU(電子制御ユニット)へと送られます。 このとき重要な役割を果たすのが、SerDes(サーデス:Serializer / Deserializer)という技術です。

通信を制御する電子回路の一種で、パラレル通信からシリアル通信への変換回路 (シリアライザー)とその逆 (デシリアライザー)の両方の機能を持ったものです。

プロトコル(Protocol)とは?

通信システム間で情報を正確かつ効率的に交換するために定義された、データ構造・制御手順・タイミング・エラー処理などのルール群(規格)です。

共通のプロトコルに従うことによって、異なるメーカーの機器間同士でも、正しい通信が可能になります。

主な車載映像プロトコル(Protocol)

各メーカーが独自に開発・進化させた映像伝送プロトコルやSerDes Allianceによって実装されています。

以下は、現在車載カメラ分野で多く採用されている主なプロトコルです。

- GVIF (Sony)

- GMSL(Analog Devices)

- APIX(Inova Semiconductors)

- FPD-Link III(Texas Instruments)

- ASA Motion Link(Automotive SerDes Alliance)

- MIPI A-PHY(MIPI Alliance)

これらはすべて広帯域・高EMC・リアルタイム処理を前提としており、コネクタの選定はプロトコルとの適合性が不可欠です。

伝送方式の2つの柱:差動伝送 と シングルエンド伝送とは?

車載カメラの映像信号をECUに伝送する手段として、現在主に使われている物理層の伝送方式は大きく2つに分類されます。

それが「差動伝送(Differential Transmission)」と、「シングルエンド伝送(Single-Ended Transmission)」です。

どちらも信頼性の高い方式ですが、それぞれ構造や特性が異なり、用途やプロトコルによって最適な選定が必要です。

差動伝送とは(車載カメラに一般的に使われている差動伝送)

差動伝送は、2本の信号線に互いに逆方向の電流を流すことで、信号の差分を検出して情報を伝送する方式です。

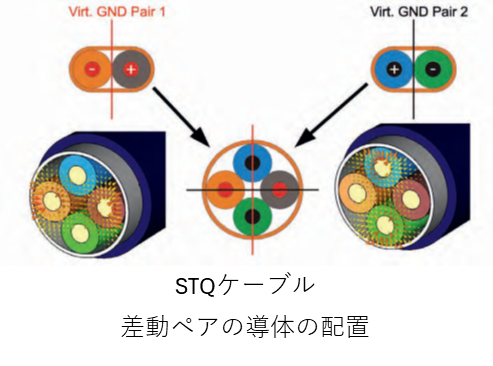

車載用途では、4本の導体をツイストして1セットとし、STQ(Shielded Twisted Quad)ケーブルで構成されることが一般的です。

この構造では、2本の信号線間の差分のみを受信するため、外部ノイズやコモンモードノイズが信号に与える影響を大幅に軽減できます。

また、編組シールドによって外部からの電磁ノイズも遮断できるため、EMC(電磁両立性)性能も非常に高いのが特徴です。

高いEMC性能を持つ伝送方式として長年実績がある一方、STQケーブルは構造が複雑であり、加工コストが高く、ケーブル径も太くなる傾向にあります。

さらに、信号ペア間の長さのわずかなズレでもSkew(スキュー)が生じるため、高速・長距離伝送では信号品質の維持が難しくなる場合があります。

シングルエンド伝送とは?

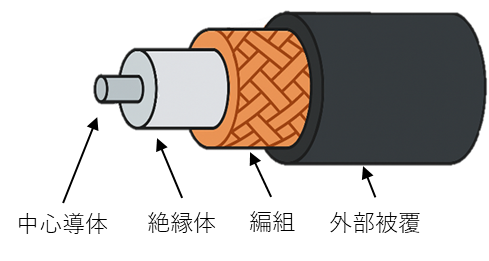

シングルエンド伝送は、信号線1本とGND 1本の2本構成で、信号の絶対電位(GNDに対する)を基に情報を伝送する方式です。構造上、同軸ケーブル(中心導体+編組シールド)が使用され、シールドが信号のリターンパスとしても機能します。

差動伝送とは異なり、ノイズを差分で打ち消す仕組みがないため、構造そのものでノイズを遮断する必要があるのが大きな違いです。そのため、シールド構造の品質がEMC性能に直結しますが、高周波特性が安定しやすく、スキューが発生しないという強みもあります。

ただし、同軸ケーブルは差動ケーブルに比べ耐屈曲がやや劣るため、ドアミラーやバックドアの開閉部(可動部)での使用には注意が必要です。

※シールド破損によるインピーダンス不整合が生じると、通信品質に直結する恐れがありますので、屈曲耐久試験等を行い、耐久性の高い適切なケーブル選定が重要になります。

差動伝送 vs シングルエンド伝送 比較(〇=優れている、△=用途・条件による)

| 比較項目 | 差動伝送 (HSDコネクタ) | シングルエンド伝送 (FAKRA,HFMコネクタ) | 理由・補足 |

|---|---|---|---|

| ケーブル径 | △ | 〇 | 差動は2〜4本、シングルエンドは1本で済む |

| PoC対応(電源線との統合) | △ | 〇 | シングルエンドはPoCに対応しやすい |

| ノイズ対策(EMC耐性) | 〇 | △ | 差動はノイズを打ち消し、シングルエンドは遮蔽構造 |

| ケーブル取り回し性 | △ | 〇 | 同軸の方が細くて柔軟 |

| スキュー発生リスク | △ | 〇 | 差動はスキュー発生、シングルエンドは発生しない |

| 高周波伝送性能 | △ | 〇 | シングルエンドは広帯域対応しやすい |

| 長距離伝送の安定性 | △ | 〇 | シングルエンドは長距離でも信号波形が崩れにくい |

| ケーブルコスト | △ | 〇 | 差動ケーブルは構造が複雑で高価 |

| 屈曲耐久性 | 〇 | △ | 差動の方が多芯構造で振動・屈曲に強い |

| コネクタサイズ | △ | 〇 | HFM/FAKRAは小型化設計、HSDはやや大きい |

| コネクタコスト | △ | 〇 | PoCによりハーネス数を削減できる |

| コネクタ加工性 | △ | 〇 | 差動は複数芯のため、端子圧着加工が多くなる |

このように、差動とシングルエンドは構造と特性がまったく異なるため、適用するプロトコルや設計条件に応じて使い分ける必要があります。

なぜ今、シングルエンド伝送が選ばれているのか?

かつて車載カメラの伝送方式として主流だった差動伝送に代わり、近年ではシングルエンド伝送(主に同軸構成)が新たなスタンダードとして急速に普及しつつあります。

その背景には、技術の進化、設計の簡素化、法規対応の変化、そして市場ニーズの多様化があります。

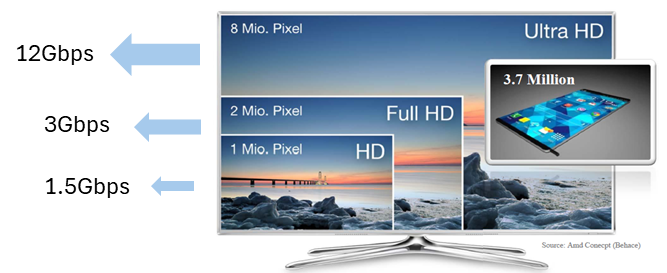

高解像度・高フレームレート化による帯域要求の増大

従来のVGAやHDクラスの映像から、現在ではフルHDや4K/30fps以上の高解像度・高フレームレート映像が求められるようになりました。

これにより、伝送帯域は数Gbpsから12Gbps超へと急拡大しており、これを複数チャンネル同時に安定して伝送するには、高周波特性とスキューレス構造が重要となります。

同軸伝送(シングルエンド)は構造上スキューが発生せず、信号の安定性が高いため、高速・長距離伝送に適しています。

PoC(Power over Coax)対応による配線の簡素化

シングルエンド伝送の大きな利点のひとつが、PoC(Power over Coax)に対応しやすいことです。

映像信号とカメラの電源を1本の同軸ケーブルで同時に供給できることで、以下のようなメリットが得られます:

- 電源ハーネスが不要になり、ワイヤーハーネスの軽量化・省スペース化が可能

- 車両設計の自由度が向上し、部品点数・接続点も削減できる

- コスト削減、信頼性向上、組立工数の低減につながる

これにより、特に小型車両や多チャンネルカメラ搭載車での設計メリットが非常に大きいことから、同軸伝送の採用が進んでいます。

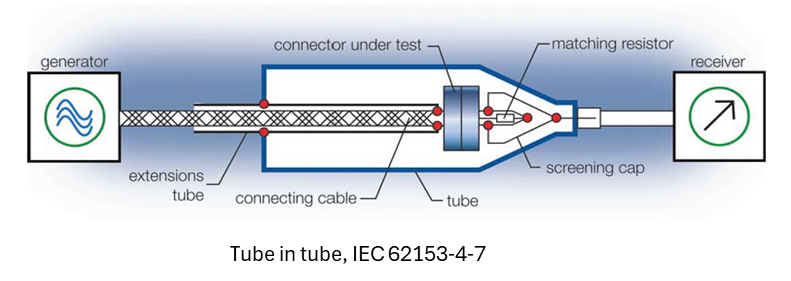

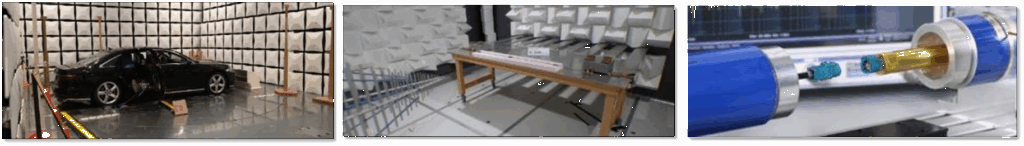

EMC規制強化とシールド性能への対応

近年の車載機器は、国際的なEMC規格への対応が厳格化されており、より強力なノイズ抑制が求められています。

同軸ケーブルは全周シールド構造により、一貫性の高いノイズ遮蔽性能を持ちます。

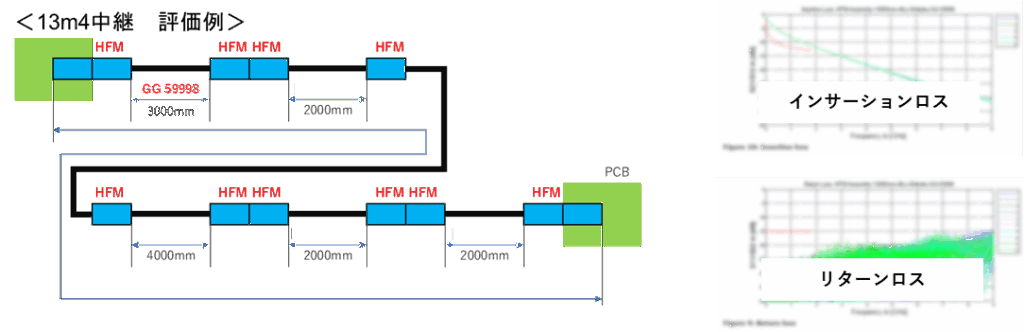

特にEMI試験(IEC 62153-4-7)においては、Tube-in-Tube構造の試験冶具と組み合わせてEMC性能を定量評価することも可能であり、量産時の品質管理がしやすい構造となっています。

最新SerDesの進化と同軸対応の広がり

近年のFPD-Link、GMSL、APIX、GVIFといった最新の映像伝送SerDesは、初期から同軸(シングルエンド)対応も前提とした設計がされています。

これらのプロトコルは、同軸1本での映像+電源+制御信号の統合伝送を可能にしています。

この技術革新によって、シングルエンドを使う合理性がかつてなく高まりました。

法規制対応と機能安全への適合性

近年では、リバースカメラの義務化(米NHTSAなど)や、ISO 26262に基づく機能安全要件への対応が求められるようになっています。

これにより、カメラ接続の信号品質・電源安定性・コネクタのCPA(Connector Position Assurance)などが重視されるようになり、信号1本で構成されるシンプルなシングルエンド構造がメリットとして再評価されています。

業界全体での移行が加速

HFM(High-Speed FAKRA Mini)のような小型同軸コネクタの登場により、省スペースでの搭載や重量軽減が可能になりました。

また標準インターフェースコネクタ(HFMやFAKRA)一体型のカメラモジュールの普及により、汎用性が高くなり量産性も向上したことで、シングルエンド伝送は新規設計や将来世代の車載プラットフォームにおける“デフォルト”として定着しつつあります。

ローゼンバーガーのコネクタラインナップと特長

車載カメラの進化とともに、コネクタにも「高速伝送性能」「EMC対策」「コンパクト化」「信頼性」「組立効率」といった多様な要件が求められるようになりました。

こうした要求に応えるべく、ローゼンバーガーでは複数のコネクタシリーズを提供しており、差動伝送・同軸伝送の両方式に対応可能です。

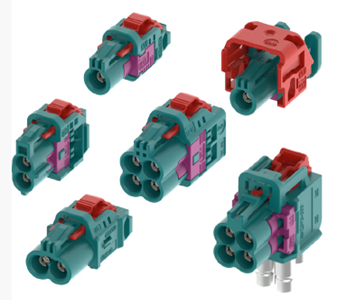

HFM®(High-Speed FAKRA Mini)

HFM®は、最大20GHz対応の小型同軸コネクタシリーズで、車載カメラやセンサ向けに最適化されています。

- 従来のFAKRA比で約80%の小型化を実現し、省スペース設計に貢献

- 超小型ハウジングで、多チャンネル用途にも対応可能

- 設備による自動組み立てが可能

- 小型でありながらIP69k相当の防水性能を備え、車載環境での長期使用にも対応

- 嵌合ミスを防ぐCPA(Connector Position Assurance)機構付きや嵌合音対応バージョンも用意

*主な用途:サラウンドビュー、電子ミラー、前後カメラ、ドライバーモニタリング、ディスプレイ

RosenbergerHSD®(High-Speed Data)

RosenbergerHSD®は、差動伝送に最適化された車載用高速コネクタで、STQ(Shielded Twisted Quad)ケーブルとの組み合わせにより、優れたノイズ耐性と信頼性を発揮します。

- 最大6Gbps程度の伝送に対応し、USB、LVDS、SerDesプロトコルとの親和性が高い

- 差動伝送によるコモンモードノイズ除去により、EMC性能を高める設計が可能

- 長年にわたる実績があり、多くの自動車メーカーおよびTier1サプライヤーに採用されている信頼性の高いコネクタ

*主な用途:インフォテインメント、リアビューカメラ、ヘッドアップディスプレイ、イーサネット、USB

既存設計の流用が必要な開発案件では、現在でも有効な選択肢として活躍しています。

FAKRA

2006年の量産開始以来、FAKRAは世界中の自動車メーカーで広く採用されてきた実績あるインターフェースです。

長年の実績と規格整備により、信頼性と互換性に優れた“安心の標準仕様”として、自動車業界での地位を確立しています。

また、FAKRAコネクタは車載カメラだけでなく、GPSアンテナ、AM/FMラジオ、TVチューナー、通信モジュール、テレマティクスユニットなど、多種多様なアプリケーションに対応可能な汎用性の高さも特長です。

このような広範な対応力により、車両内の各種RF信号インターフェースを統一化・共通化することができ、開発効率や調達効率の向上に貢献します。

なお、*HFM*はその後継にあたる小型高速版であり、伝送帯域や省スペース設計に対応した次世代モデルとして位置付けられています。

カメラコネクタ(カメラケース+コネクタ)

近年、OEMやTier1サプライヤーの間では、カメラ本体とコネクタを一体化したモジュール構成のニーズが高まっています。

ローゼンバーガーはその要求に応え、「Camera Connector Case(カメラコネクタケース)」という一体型ソリューションを提供しています。

この製品は、同軸コネクタとカメラ筐体を機構的に一体化した構造であり、以下のようなメリットを持っています。

- ケース一体構造により、防水・防塵性(IP69K)や振動耐性も強化

- ケース全体でシールドを構成することができるため、優れたEMI/RFI遮蔽性能を発揮

- カメラとコネクタを別体で組み立てる必要がなく、生産ラインでの部品点数や作業工程を大幅に削減

- ハウジング設計により正確な嵌合作業が可能となり、製造効率の向上と不良低減に貢献

- FAKRAをはじめHFMなどの標準インターフェースのラインナップを揃えており汎用性が高い

ローゼンバーガーのカメラ一体型コネクタケースは、単なる部品の統合ではなく、信頼性・EMC・生産性・設計自由度のトータルソリューションとして高く評価されています。

特にカメラの高解像度化・多チャンネル化・小型化が進む中、製品の一体化は今後の車載設計におけるスタンダードとなっていくと考えられます。

ケーブル選びの重要性|性能・信頼性・生産性を左右するカギ

ケーブルは車載カメラとECUをつなぐ“命綱”のような存在です。

いかに高性能なカメラやコネクタを使用していても、ケーブル選定を誤れば、信号品質の劣化、ノイズの影響、耐久性の不足といった重大な問題を引き起こしかねません。

また、過剰な高スペックケーブルや特殊ケーブルを選定するとコストアップや生産性の低下を伴ってしまいます。

そのため、コネクタ選定と同等かそれ以上に、適切なケーブルの選定が極めて重要です。

ケーブルが担う「電気的・機械的・環境的」3つの役割

ケーブルは単なる導線ではなく、以下の3つの役割をバランスよく担う必要があります。

| 分類 | 要求される要素 |

|---|---|

| 電気的特性 | インピーダンス整合、リターンロス、挿入損失、スキュー(位相差)制御、EMC対策 |

| 機械的特性 | 曲げ耐久性、耐振動性、引張強度、加工性 |

| 環境耐性 | 耐熱、耐油・耐薬品、長期信頼性(車両寿命に耐える品質) |

同軸 vs STQ(差動)ケーブルの比較

| 比較項目 | STQケーブル(差動) | 同軸ケーブル(シングルエンド) |

|---|---|---|

| 構造 | 中心導体(4本)+外部導体シールド(編組線) | 中心導体+外部導体シールド(編組線) |

| EMC耐性 | 〇 差動によるノイズを打ち消し+シールドで優れた耐ノイズ性 | 〇 コモンモードノイズを打ち消す機能がないため、差動伝送に比べてノイズに弱い。 |

| スキュー発生 | △ 撚りのばらつきで発生リスクあり | 〇 同軸構造のため発生無し |

| PoC対応 | △ 基本的に不可(独立電源線が必要) | 〇 信号・電源同時伝送が可能 |

| 曲げ耐久性 | 〇 ツイスト構造で屈曲に強い | △ 芯線を中心とした同軸構造のため、曲げに弱い傾向 |

| ケーブルコスト | △ 構造が複雑で製造や品質管理コストがかかるため、同軸より高価になりやすい高価 | 〇 構造が単純で、量産性が高くコストを抑えやすい |

| 長距離伝送 | △ スキューが制限要因になる | ◎ 減衰少なく安定 |

| 主な用途 | USB、LVDS、既存カメラ伝送系 | 高速映像、RADIO,GPS等の信号伝送 |

差動ケーブル・同軸ケーブルの選定に加え、 要求される伝送帯域、インサーションロス等の電気特性、ノイズ耐性に応じた適切な選定が必要です。

ローゼンバーガーのケーブル提案体制

ローゼンバーガーでは、用途や要求に応じた最適なケーブル構成を提案しています。

主要チップメーカー各社との協業により、開発段階から通信性能・EMC性能の評価を共同で実施。

そのため、コネクタはもちろん、ケーブルについても“システムとして性能を担保できる構成”を、実測ベースで提案可能です。

ケーブルは“伝送品質のボトルネック”になり得る

量産トラブルは、ケーブルに起因していることが多々あります。

事例で見てみましょう。

例①:要求される電気仕様を満たさないケーブルを使用

発生する問題:インピーダンス不一致・挿入損失・リターンロスが規格外となり、

・カメラ映像が消える/途切れる

・EMC性能低下により、過剰なノイズ(放射エミッション)を発生

AM/FMラジオなど他の電子機器に誤動作や通信障害を引き起こす可能性があります。

提案:コネクタとケーブルのペアで性能評価済みの構成を選定すること。

特にGMSL3などの高速プロトコルでは、周波数帯域に応じた最適なケーブル仕様を事前に社内評価済みのものから選ぶことが重要です。

例②:加工がしづらく生産性が低下

発生する問題:ケーブルが硬すぎる、ケーブルの端末処理が難しい、剥離時の損傷が多いなど

・加工時間の増加

・加工ばらつきによる品質トラブル

・設備寿命の悪化→製造コスト上昇

提案:自動組立に対応した構造・材質のケーブルを選定することで、組立工数を大幅に削減可能です。

ローゼンバーガーでは、自動機に対応可能なケーブルとコネクタを最適化し、加工性・歩留まり・量産性のトータルバランスを担保した提案が可能です。

結論:コネクタ単体での性能確認では不十分

信頼性の高い車載システムを構築するためには、「コネクタ+ケーブルのセット評価」が不可欠です。

ローゼンバーガーでは、評価用ケーブル・Sパラメータデータ・量産支援ツールを含めたトータルソリューションで、お客様の製品開発を支援します。

まとめ|車載カメラシステムに最適なコネクタ選びの方向性

本記事では、車載カメラシステムの進化に伴い、変化する伝送方式・コネクタ選定の視点・ケーブルとの一体設計の重要性について解説してきました。

コネクタは差動から同軸へ。最適解は進化する

<従来>STQケーブル+HSD®が主流:差動ノイズ対策に優れ、USB/LVDSにも対応

<現在>同軸ケーブル+FAKRA・HFM®へ:PoC対応、小型化、高速化ニーズに応える構成へ移行

カメラ用途でも使用されているローゼンバーガーの代表製品

| 製品名 | 特長 | 主な用途 |

|---|---|---|

| HFM® | 最大20GHz、次世代の標準同軸コネクタ | カメラ、ADAS、ディスプレイ、5G |

| RosenbergerHSD® | STQ用差動コネクタ、汎用性と長年の実績 | カメラ、USB、LVDS、ヘッドアップディスプレイ |

| FAKRA | 最大6GHzの同軸コネクタ、汎用性と長年の実績 | カメラ、GPS、AM/FM |

| 一体型カメラケース | 防水・防塵・省スペース化 | カメラ本体 |

ケーブルとのセット設計が成功のカギ

最適なコネクタを選んでも、ケーブルが適切でなければ設計全体が破綻します。

ローゼンバーガーは、コネクタ単体だけでなく、SerDes IC/プロトコル/ケーブルまで含めた統合提案が可能です。

車載カメラの「信頼性」は、映像の質だけでなく、安全性・法規制対応・開発効率にも関わります。

最適なコネクタ+ケーブルの組み合わせを選定することは、将来の汎用性や品質維持、システムとしてのトータルコストに直結します。

ご検討・評価段階からお気軽にローゼンバーガーオートモーティブジャパンまでご相談ください。

評価用ボード・ケーブルアセンブリ・測定・信頼性評価まで対応いたします。