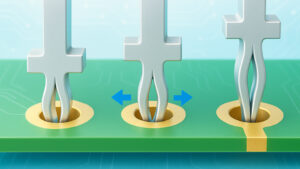

端子接触荷重(Contact Force)とは、コネクタのオス端子(Plug)とメス端子(Jack)が嵌合したときに生じる端子同士の押し付け力のことです。

これは単なる物理的な力ではなく、電気接続の安定性・長期信頼性・組付け性のバランスを左右する非常に重要なパラメータです。

車載コネクタや高速伝送系の信号端子においては、適正な接触荷重の設計・維持がECUやセンサモジュールの電気特性や品質に直結します。

端子接触荷重の役割

| 機能 | 説明 |

|---|---|

| 酸化膜・汚染破壊 | 端子表面に形成される酸化皮膜や微小な異物を押し破り、金属同士の確実な接触を実現 |

| 接触抵抗の安定化 | 適切な荷重により接触面積が拡大し、抵抗値が低下・安定。電力・信号伝送の品質確保に直結 |

| 振動・衝撃への耐性 | 荷重が嵌合維持に寄与し、車載環境での瞬断(断続接触)を防止 |

| 長期信頼性 | 熱劣化や材料疲労によって弾性力が低下しても、十分な残留接触力を維持する必要があります |

荷重不足の場合

・接触抵抗の増加 ⇒ 発熱・焼損リスク

・振動下での瞬断・ノイズ発生

・長期使用での接触不良発生確率増大

荷重過大の場合

・組付け荷重が高くなり、作業性悪化・自動化困難

・端子の摩耗・塑性変形

・長期的には弾性疲労による接触力の低下

したがって「強ければ強いほど良い」という設計は誤りであり、最適バランスの設計が重要です。

測定・評価方法

荷重—変位特性の測定

万能試験機などで端子を規定量挿入し、その時の接触荷重を測定。

信頼性試験との組み合わせ

耐久試験や振動試験などと組合せ接触抵抗の変化を確認。

シミュレーション

FEM解析や接触解析ソフトを用いて、荷重分布や摩耗予測を行う事例もあります。

設計時の留意点

・適正な接触荷重の範囲確認:メーカー仕様書や製品データシートで提示される定格接触荷重値(例:0.5~1.5N)を必ず確認する。

・挿入力とのバランス設計:ユーザビリティや自動化対応のため、挿抜力が過剰にならない設計が望まれます。

・劣化後性能の重視:接触荷重は「初期値」だけでなく、「振動後・高温高湿後・挿抜寿命後」の残存荷重が信頼性評価では重視されます。

車載設計での応用ポイント

微小信号伝送(車載Ethernet、CAN )では、接触不安定によるパケット損失や遅延が大きな品質問題になるため、荷重の安定化と分布均一性が求められます。

多極コネクタでは、1端子あたりの荷重・挿入力の合計が高くなり、組立作業者の負担やコネクタ破損リスクが上昇します。

まとめ

端子接触荷重は、「小さすぎても、大きすぎても不具合に直結する」ため、設計・製造・評価の各フェーズでの最適化が必要不可欠です。

特に車載用途のように振動・衝撃・高温・低温・経年劣化といった過酷環境が存在する場合、 初期値だけでなく長期安定性を考慮した設計がコネクタ信頼性の鍵を握ります。