本記事では、

・BCI試験が何を評価する試験なのか

・なぜ車載EMC評価で不可欠なのか

・設計現場で Tube-in-Tube 法とどう使い分けるべきか

を、車載コネクタ・ハーネス設計の実務視点から整理します。

EMC不具合とノイズ対策の必要性― BCI試験が求められる背景 ―

近年の車載機器は高機能化・ネットワーク化が進み、車載Ethernet、ADAS、EV向け高電圧部品など、

多様な通信系・電源系システムが車両内に混在するようになりました。

その結果、車両内の電磁環境(EME:Electromagnetic Environment)は複雑化し、設計者にとって EMC(電磁両立性)の確保は喫緊の課題となっています。

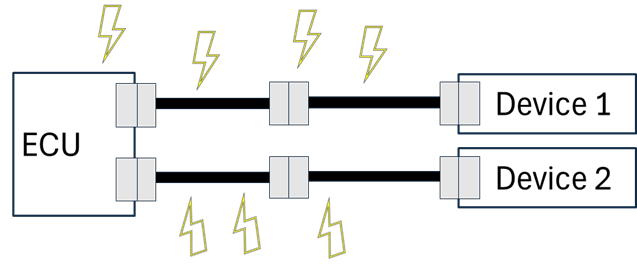

特にECU、センサ、通信用モジュールは外来ノイズの影響を受けやすく、ワイヤーハーネスやコネクタを経由してノイズが侵入すると、

誤動作や機能停止といった重大な不具合を引き起こすリスクがあります。

このような背景から、ノイズが配線を通じて侵入した場合の耐性を評価する試験としてBCI試験が広く採用されています。

BCI試験とは― 基本的な概要と目的 ―

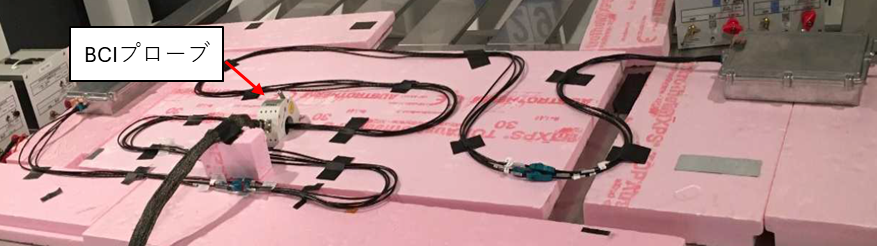

BCI(Bulk Current Injection)試験は、伝導性ノイズに対する耐性(イミュニティ)を確認するためのEMC評価手法です。

ワイヤーハーネスにBCIプローブ(誘導クランプ)を装着し、高周波電流(一般的に 1 MHz ~ 400 MHz)を注入することで、

電子機器や通信システムが誤動作しないかを評価します。

BCI試験は、ISO 11452-4 や SAE J1113-4 といった国際規格に基づいて実施され、多くのOEMで システムレベルの必須評価項目として位置付けられています。

BCI試験の主な目的

- 配線、コネクタ経由で侵入するノイズへの耐性を確認する

- 規定ノイズ環境下での安定動作を保証する

BCI試験は、設計初期のリスク検証から量産直前の最終確認まで、EMC設計プロセスの複数フェーズで活用されます。

なぜBCI試験が必要なのか

車両内には、以下のような強力なノイズ源が存在します。

- モータ、インバータ

- DC/DCコンバータ

- 高電圧配線

- スイッチング電源

これらから発生するノイズは、空間放射だけでなく、配線を介して直接電子機器へ流れ込むという特徴があります。

BCI試験は、この「配線を通じて侵入する伝導ノイズ」に対して、ECUや通信システムがどこまで耐えられるかを確認するための試験です。

BCI試験の評価対象と特徴

BCI試験は、部品単体の評価ではありません。

以下を含む システム全体を評価対象とします。

- ECU本体

- コネクタ

- ケーブル/ワイヤーハーネス

- グランド構成

- ソフトウェア挙動

そのため、BCI試験の結果は、

- 回路設計

- グランド設計

- ハーネス引き回し

といった複数要因が重なった 総合的な結果として現れます。

BCI試験だけでは評価しきれない領域

BCI試験は、車載システム全体の耐ノイズ性を確認するうえで非常に重要な試験です。

一方でその評価結果は、回路設計やソフトウェア、グランド構成など多くの要因が重なった

「システムとしての結果」である点に注意が必要です。

そのため、

- コネクタ構造の違い

- シールド方式の違い

- ケーブル終端処理の違い

といった 構造起因の性能差を切り分けて評価することは難しいという側面があります。

コネクタ設計・選定の現場では、BCI試験とは異なる視点で、構造そのものの遮蔽性能を評価する手法(IEC 62153-4-7 Tube-in-Tube法)が併用されます。

Tube-in-Tube法とは― コネクタ・ケーブル構造を評価するための測定手法 ―

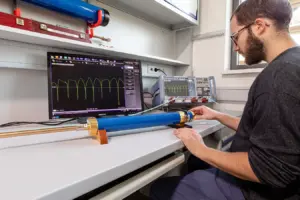

Tube-in-Tube法は、コネクタやケーブルアセンブリ単体のシールド性能(Shielding Effectiveness)を定量的に評価する測定手法です。

同軸構造の内側導体(Inner Tube)と外側導体(Outer Tube)を用い、周波数ごとに どの程度ノイズを遮蔽できているかを測定します。

この手法は、シールド構造の良否構造差による性能比較を行うための 部品レベル評価として用いられます。

BCI試験と Tube-in-Tube 法の関係

BCI試験と Tube-in-Tube 法は、どちらも「ノイズ」を扱いますが、評価レイヤーが明確に異なります。

<評価レイヤーの違い>

- BCI試験 → システムがノイズに耐えられるかを確認する評価

- Tube-in-Tube法 → コネクタ/ケーブル構造として、どれだけノイズを遮蔽できるかを測る評価

<実務上の関係性>

Tube-in-Tube 法で高いシールド性能を示す構造は、BCI試験においても ノイズ電流の回り込みを抑制しやすい傾向があります。

一方で、BCI試験は回路設計やソフトウェアの影響を強く受けるため、BCI結果だけでコネクタ構造の良否を判断することはできません。

つまり、

- Tube-in-Tube法:構造としての基礎性能を確認する評価

- BCI試験:システムとして成立しているかを確認する評価

という 補完関係にあります。

コネクタ評価において Tube-in-Tube 法が重要な理由

コネクタ設計・選定段階では、

- システム条件が未確定

- ECUや回路仕様が車種ごとに異なる

といった制約があります。

この段階でBCI試験を行っても、結果を 設計再現性のある指標として使うことは困難です。

そのため、コネクタ単体の比較・評価では Tube-in-Tube 法が事実上の基準として用いられます。

設計仕様への落とし込み方

BCI試験と Tube-in-Tube 法は、異なる役割を持つ評価として設計仕様に反映します。

<Tube-in-Tube 法>

- シールド性能を数値要件として定義

- 構造選定・比較評価に使用

<BCI試験>

- システム成立条件として評価

- 車両仕様・前提条件を明文化

この役割分担により、設計段階から試験成立までの一貫性を確保できます。

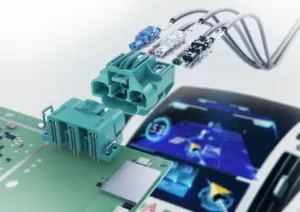

ローゼンバーガーコネクタと BCI / Tube-in-Tube

ローゼンバーガーの車載コネクタは、Tube-in-Tube 法で高いシールド性能を確保する構造を前提とし、その結果として BCI 試験においてもコネクタ起因のノイズ影響を最小化できる設計思想を採用しています。

これは、部品評価とシステム評価を分けて考えるという実務的なアプローチに基づくものです。

まとめ

BCI試験は、車載システム全体として 伝導ノイズに耐えられるかを確認する最終妥当性確認試験です。

一方、Tube-in-Tube 法は、コネクタやケーブル構造そのものの シールド性能を定量化する設計・選定段階の評価です。 この2つを正しく使い分けることで、車載コネクタ設計は 再現性と説明力を持ったものになります。