ウィスカ ー(ウィスカ、ウイスカ、ホイスカ、whisker) は、電子部品で見られる不良のひとつです。

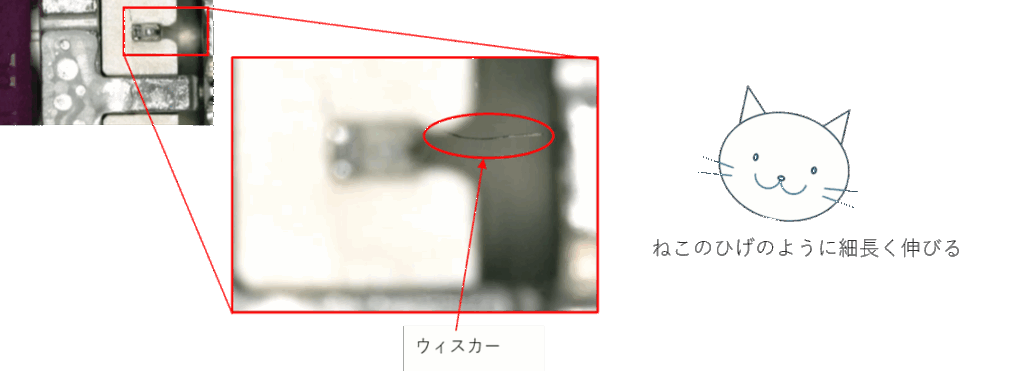

金属表面に金属単結晶が自然成長し、ねこのひげ(whisker)のように細く伸びていく現象のことで、電子部品、コネクタでは特に錫(Sn)めっきから発生します。

形状も正にひげのように、伸び方としては真っ直ぐなものもあれば、折れ曲がったりねじれたりと様々である一方、通常は枝分かれせず太さも一定です。

ウィスカは金属結晶で構成される導体であり、電子部品内で発生すると回路の短絡(ショート)を引き起こす可能性があります。

非常に微細であるため目視による発見が困難であり、発生傾向を把握するための評価にも長時間を要します。

また、実装・搭載後の機器内部においてもウィスカの成長は継続し、予期せぬタイミングで問題を引き起こすことがあります。

さらに、その根本原因の特定や有効な対策の確立が未だ十分に進んでいないことから、ウィスカは現在でも致命的なリスク要因として広く認識されています。

ウィスカーの歴史

ウィスカーの歴史は非常に長く、多くの研究者・設計者・品質管理者等を悩ませてきました。

第二次世界大戦中の1940年代初頭、電子部品のめっき材料として最も多く使われていたのはカドミウム(Cd)でした。軍用機器での度重なる不具合が、

内部の電子部品のひとつ、空気可変コンデンサ(エアバリコン)で発生した細いひげ状のカドミウムによる短絡であることが分かったのが1946年のことです。

その後1948年にはベル研究所でも同様の問題が確認されました。

彼らは電子部品のめっきをカドミウムから純錫に変更しましたが、純錫でも同様に細いひげ状の錫による短絡の問題が確認されました。

亜鉛(Zn)でも同様にめっき起因のウィスカーが確認されています。

1950年代初め、これが錫ウィスカーへの取り組みの始まりです。

その後1959年に、ウィスカー対策として錫に鉛(Pb)を少量、3~10wt%添加して合金化することが有効だと示され、この対策が長い間採用されてきました。

21世紀に入り、欧州がRoHS指令により電気電子機器内での特定有害物質の使用の制限を開始しました。

鉛はこの規制対象となり、前述の対策が取れなくなります。 この鉛フリー化の流れから、錫ウィスカーに対する問題が至るところで再燃します。

ウィスカーの成長速度

ウィスカーが伸び始めるまでの潜伏期間は数秒から数年といわれ、非常に大きな幅があります。

成長速度に関しても、温度の影響を受けることは確認されていますが、ある報告では1年あたり0.03~9 mmと、こちらも大きな幅を持っています。

ウィスカーは、先端ではなく根本側、基部にその材料となる錫などが継続的に追加され、押し上げられることで発生・成長するといわれています。

考えられている発生原因

前述のように、ウィスカーはその根元から材料金属元素が押し上げられることで発生すると考えられています。

発生要因としては大きく内部応力型と外部応力型のふたつに分類されます。

内部応力型

・めっき処理での残留応力の緩和

・処理後の室温環境におけるめっき層拡散・IMC(金属間化合物、Intermetallic compound)の成長、高温高湿環境による錫の酸化による体積膨張

・錫めっきと母材金属との熱膨張係数(CTE, coefficient of thermal expansion)の差による圧縮応力の増大

など、めっき層内またはめっき層とその境界面における応力によって発生するタイプのウィスカー。

外部応力型

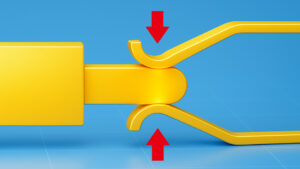

錫めっきに外力が加わることによって発生するウィスカー。

特にコネクタにおいては、接点やハウジングへの圧入部などに大きな力がかかりやすく、これらの点で発生することが懸念される。

外部応力型は、内部応力型に比べ、成長速度が速いと言われており、内部応力型が0.02~0.1mm/secであるのに対し、外部応力型は59~1000mm/minとの報告がある。

主な評価方法

現在規格化されているウィスカー評価試験としては、下記の2つがあります。

いずれの規格も、主な評価対象は内部応力型のウィスカーです。

IEC 60068-2-82

Environmental testing – Part 2-58: Tests – Test Td: Test methods for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD)

(JIS C 60068-2-82 環境試験方法-電気・電子-第2-82部:試験-試験Xw1: 電気・電子部品のウィスカ試験方法)

JEDEC JES D 201

Environmental Acceptance Requirements for Tin Whisker Susceptibility of Tin and Tin Alloy Surface Finishes

※JIS C60068-2-82は、IEC規格を基に作成されたJIS規格

いずれの規格でも、試験内容・方法は対象製品に求められる仕様などからフローチャート形式で選択される方式となっています。

以下に、IEC/JISで記載されている試験を簡易的に抜粋します。

室温試験

条件:25±10℃、50±25%RH、4,000時間

高温高湿試験

条件1: 85±3℃、85±5%RH、1,000時間

条件2: 55±3℃、85±5%RH、2,000時間または4,000時間

温度急変試験

条件:-40±5℃または-55±5℃/+85±5℃サイクル、1,500試あくる、暴露時間10分以上、移行時間20秒未満

プレスフィットの室温試験

条件:25±10℃、50±25%RH、2,000時間 (1,000時間にて中間検査実施)

確認されているウィスカー対策

これぞという発生原理までは解明できていないものの、発生を抑えるための対策としても様々なものが考えられてきました。

下記はその一例です。

それぞれの対策にもデメリットはあり、必要に応じた対策を講じることが必要です。

ウィスカーの対策と対応するデメリット

・熱処理

・リフロー処理(235℃ 10sec以上)・・・変色、はんだ弾き(濡れ性低下)懸念

・アニーリング(150℃ 1hr以上)・・・めっき後24hr以内の実施が必要

・無光沢すずめっき・・・光沢の低減、はんだ付け性低下

・ニッケル下地処理・・・工程増加、コストアップ

・圧入時の外部からの圧力の低減・・・端子保持力の低下

・接点での接圧の低減.・・・耐振動衝撃性の低下

・接点の金メッキ化・・・コストアップ

上記に列挙した内容のみならず、めっきの厚みや詳細のめっき処理方法などにも様々な知見が詰まっています。

ローゼンバーガーは今までの実績から多くの経験を持ち、各製品に応じた対策を取っており、ウィスカーの発生リスクを抑制するために、母材の選定・表面処理方法・加工プロセスに至るまで、総合的な対策(弊社独自の手法)を講じております。